对于煤炭大宗物料的企业而言,物料成本占总运营成本的60%-80%,而称重环节的“跑冒滴漏”与人工错误,往往是成本失控的“隐形黑洞”——司磅员人为失误导致的称重偏差、内外勾结造成的收益损耗、纸质单据管理产生的人力成本,日积月累便会形成巨大的成本压力。

无人值守称重系统通过“技术替代人工 + 数据闭环管理”,从根源上堵住成本漏洞,为企业省出 “真金白银”。

在人工成本优化方面,传统模式下,一个称重站点需配置 2-3 名司磅员,且需 24 小时轮班,年人工成本超 10 万元。而无人值守称重系统实现全流程自助操作,1 名管理员可同时监管 3-5 个称重站点,人工成本直接降低 70% 以上。某煤矿企业引入系统后,将原有 8 个称重站点的 24 名司磅员精简至 4 名管理员,年节省人工成本超 200 万元。

在物料损耗控制方面,系统的 “防作弊” 功能堪称物料管理的 “安全锁”。通过车牌识别、红外防作弊、视频监控、称重数据异常预警等多重技术手段,可有效杜绝 “车牌替换”“车辆未完全上磅”“手工篡改数据” 等作弊行为。据统计,企业引入该系统后,物料损耗率平均下降 3%-5%,以年周转 100 万吨、单价 1000 元 / 吨的物料计算,每年可减少损耗成本 300 万 - 500 万元。

此外,管理成本的降低同样显著。系统生成的电子单据可直接对接 ERP、MES 等企业管理系统,无需人工二次录入,减少数据错误率的同时,节省单据打印、存储、流转的成本;云端数据支持实时查询、分析与导出,无需专人整理报表,管理效率提升 50% 以上。

当物料管理的每一个环节都实现 “降本可控”,企业的利润空间自然随之扩大 —— 无人值守称重系统,正是企业控制成本、提升盈利的 “得力助手”。

解决难点:

● 在计量环节存在多种舞弊手段可以导致计量数据的失真

● 合同管理环节人为的关系合同存在

● 结算工作量大、错误多

● 原始票据重复量过大,部门信息传递不畅

● 业务部门与核算部门无法连接

● ERP系统中无法动态统计企业的库存

● 不能动态掌握和评价供应商和客户的合作关系

现实效益:

● 节省成本:省掉磅房称重人员,节省人工成本

● 提高效率:业务单据自动打印,方便快捷

● 提升沟通的效率,缩短销售周期

● 数据管理:实现多台汽车衡的网络化管理,数据能实时共享。支持历史查询,安全可控

● 预防作弊:称重过程自动化完成,一车一码,减少人为干预,称重数据自动生成上传

● 后台数据自动分析,预警提醒问题数据,防止人为操作。

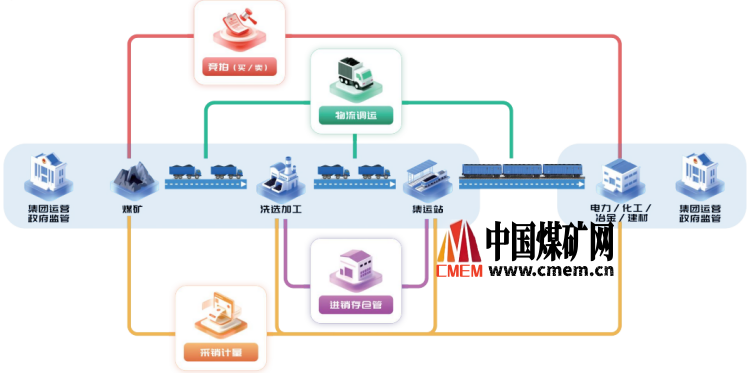

● 扩展接口:可扩展进销存仓管系统、物流调运系统、竞拍交易系统、进销监管平台等聚合运营平台

● 销售管理系统,财务系统等接口

功能模块:

企业端:

电子合同、价格预约、量价计划、门禁管理、自动过磅、装卸每种确认、自动装车、计费结算、报表看板、OA/ERP对接等;

司机端:

在途排队、电话提醒、在线支付、停车场叫号等;

贸易商/货主/供应商:

派车核验、订单进度、车辆状态、对账结算等。

合作客户:

业务咨询: